Uno dei metodi multifunzionali di lavorazione dei metalli è la tornitura. Con il suo aiuto, la sgrossatura e la finitura vengono eseguite nel processo di produzione o riparazione di parti. L'ottimizzazione del processo e un efficace lavoro di qualità sono raggiunti dalla selezione razionale delle condizioni di taglio.

Funzionalità di processo

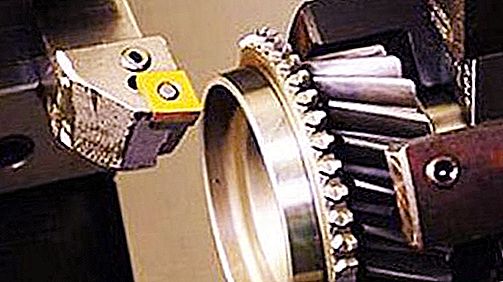

La tornitura viene eseguita su macchine speciali mediante taglierine. I movimenti principali sono eseguiti dal mandrino, che assicura la rotazione dell'oggetto fissato su di esso. I movimenti di avanzamento sono effettuati da uno strumento che è fissato nella pinza.

I principali tipi di lavoro caratteristico includono: tornitura frontale e sagomata, alesatura, lavorazione di scanalature e scanalature, taglio e taglio, progettazione del filo. Ognuno di essi è accompagnato da movimenti produttivi del corrispondente inventario: continui e persistenti, sagomati, noiosi, da taglio, da taglio e filettati. Un diverso tipo di macchine utensili consente di elaborare oggetti piccoli e molto grandi, superfici interne ed esterne, pezzi piani e di volume.

Gli elementi principali delle modalità

La modalità di taglio durante la tornitura è un insieme di parametri operativi di una macchina per il taglio dei metalli, finalizzato al raggiungimento di risultati ottimali. Questi includono i seguenti elementi: profondità, avanzamento, frequenza e velocità del mandrino.

La profondità è lo spessore del metallo rimosso dalla taglierina in una passata (t, mm). Dipende dagli indicatori specificati di pulizia e rugosità corrispondente. Con tornitura approssimativa, t = 0, 5-2 mm, con tornitura fine - t = 0, 1-0, 5 mm.

Avanzamento: la distanza percorsa dall'utensile nella direzione longitudinale, trasversale o rettilinea rispetto a un giro del pezzo (S, mm / giro). Parametri importanti per la sua determinazione sono le caratteristiche geometriche e qualitative dell'utensile di tornitura.

Velocità del mandrino - il numero di giri dell'asse principale a cui è attaccato il pezzo, effettuato per un periodo di tempo (n, giri / s).

Velocità: la larghezza del passaggio in un secondo con la corrispondenza di una data profondità e qualità, fornita dalla frequenza (v, m / s).

La rotazione dell'alimentazione è un indicatore del consumo di energia (P, N).

Frequenza, velocità e potenza sono gli elementi interconnessi più importanti della modalità di taglio durante la tornitura, che stabiliscono i parametri di ottimizzazione per la finitura di un particolare oggetto e il ritmo dell'intera macchina.

Dati di origine

Dal punto di vista di un approccio sistematico, il processo di svolta può essere considerato come il funzionamento coordinato degli elementi di un sistema complesso. Questi includono: tornio, utensile, pezzo in lavorazione, fattore umano. Pertanto, un elenco di fattori influenza l'efficacia di questo sistema. Ognuno di essi viene preso in considerazione quando è necessario calcolare la modalità di taglio durante la tornitura:

- Caratteristiche parametriche dell'attrezzatura, potenza, tipo di regolazione della rotazione del mandrino (graduale o graduale).

- Il metodo di fissaggio del pezzo (usando il frontalino, il frontalino e la lunetta, due lunette).

- Proprietà fisiche e meccaniche del metallo trattato. Tiene conto della sua conduttività termica, durezza e resistenza, il tipo di chip prodotti e la natura del suo comportamento rispetto all'inventario.

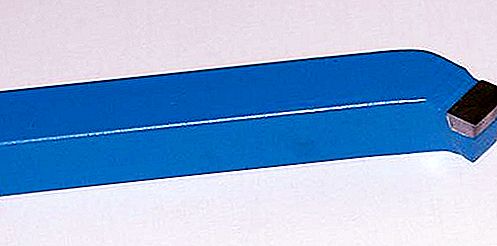

- Caratteristiche geometriche e meccaniche della taglierina: dimensioni degli angoli, portautensili, raggio all'apice, dimensioni, tipo e materiale del tagliente con conducibilità termica e capacità termica corrispondenti, resistenza all'urto, durezza, resistenza.

- I parametri di superficie indicati, compresa la sua rugosità e qualità.

Se tutte le caratteristiche del sistema vengono prese in considerazione e calcolate razionalmente, diventa possibile raggiungere la massima efficienza del suo lavoro.

Trasformare i criteri di efficienza

Le parti realizzate mediante tornitura fanno spesso parte di meccanismi critici. I requisiti sono soddisfatti tenendo conto di tre criteri principali. Il più importante è la massima prestazione di ciascuno di essi.

- Corrispondenza dei materiali della taglierina e dell'oggetto tornito.

- Ottimizzazione dell'alimentazione, velocità e profondità tra loro, massima produttività e qualità della finitura: minima rugosità, precisione delle forme, assenza di difetti.

- Il costo minimo delle risorse.

La procedura per il calcolo della modalità di taglio durante la tornitura viene eseguita con elevata precisione. Esistono diversi sistemi per questo.

Metodi di calcolo

Come già accennato, la modalità di taglio durante la tornitura richiede di tenere conto di numerosi fattori e parametri diversi. Nel processo di sviluppo tecnologico, numerosi scienziati hanno sviluppato numerosi complessi volti a calcolare gli elementi ottimali delle condizioni di taglio per varie condizioni:

- Matematica. Implica un calcolo accurato secondo le formule empiriche esistenti.

- Graphic-analitica. Combinazione di metodi matematici e grafici.

- Tabella. La scelta di valori corrispondenti alle condizioni di lavoro indicate in tabelle complesse speciali.

- Macchina. Utilizzando il software.

Il più adatto viene selezionato dall'appaltatore, a seconda delle attività e del processo di produzione in serie.

Metodo matematico

Le condizioni di taglio vengono calcolate analiticamente durante la tornitura. Le formule esistono sempre più complesse. La scelta del sistema è determinata dalle caratteristiche e dall'accuratezza richiesta dei risultati di errore di calcolo e dalla tecnologia stessa.

La profondità viene calcolata come differenza nello spessore del pezzo prima (D) e dopo (d). Per lavori longitudinali: t = (D - d): 2; e per trasversale: t = D - d.

L'alimentazione consentita è determinata in più fasi:

- numeri che forniscono la qualità superficiale necessaria, S cher;

- alimentare tenendo conto delle caratteristiche dell'utensile, S p;

- il valore del parametro, tenendo conto del particolare fissaggio del pezzo, S det.

Ogni numero è calcolato dalle formule corrispondenti. Come avanzamento effettivo, scegliere il più piccolo tra quelli ricevuti. Esiste anche una formula di generalizzazione che tiene conto della geometria della taglierina, i requisiti specificati per la profondità e la qualità della tornitura.

- S = (C s * R y * r u): (t x * φ z2), mm / giro;

- dove C s è la caratteristica parametrica del materiale;

- R y è la rugosità data, micron;

- r u è il raggio nella parte superiore dell'utensile di tornitura, mm;

- t x - profondità di rotazione, mm;

- φ z è l'angolo sulla punta della taglierina.

I parametri di velocità della rotazione del mandrino sono calcolati in base a varie dipendenze. Uno dei fondamentali:

v = (C v * K v): (T m * t x * S y), m / min, dove

- C v è un coefficiente complesso che riassume il materiale del pezzo, la fresa, le condizioni di processo;

- K v è un coefficiente aggiuntivo che caratterizza le caratteristiche di tornitura;

- T m - durata dell'utensile, min;

- t x - profondità di taglio, mm;

- S y - avanzamento, mm / giro.

In condizioni semplificate e allo scopo di facilitare i calcoli, è possibile determinare la velocità di rotazione di un pezzo:

V = (π * D * n): 1000, m / min, dove

n è la velocità del mandrino della macchina, giri / min

Potenza usata dell'attrezzatura:

N = (P * v): (60 * 100), kW, dove

- dove P è la forza di taglio, N;

- v - velocità, m / min.

La tecnica data è molto laboriosa. Esiste un'ampia varietà di formule di varia complessità. Molto spesso, è difficile scegliere quelli giusti per calcolare le condizioni di taglio durante la tornitura. Un esempio del più universale di questi è dato qui.

Metodo da tavolo

L'essenza di questa opzione è che gli indicatori degli elementi si trovano nelle tabelle normative in conformità con i dati di origine. Esiste un elenco di directory in cui vengono forniti i valori di avanzamento in base alle caratteristiche parametriche dell'utensile e del pezzo, la geometria della fresa e gli indicatori di qualità della superficie specificati. Esistono standard separati che contengono le restrizioni massime consentite per vari materiali. I coefficienti di partenza necessari per il calcolo delle velocità sono anche contenuti in tabelle speciali.

Questa tecnica viene utilizzata separatamente o contemporaneamente a quella analitica. È conveniente e preciso nell'applicazione per la semplice produzione in serie di parti, in officine individuali ea casa. Ti permette di operare con valori digitali, usando un minimo di sforzo e indicatori iniziali.