Molti automobilisti riparano i motori delle loro auto sul pavimento del garage o su un banco da lavoro. Ciò è sempre scomodo, a causa del costante sollevamento di pesi, dell'inclinazione di un blocco cilindri ingombrante o della testata. Tutti questi fattori comportano un'eccessiva affaticamento di un automobilista-meccanico e una diminuzione della qualità dell'assemblaggio del motore. Per facilitare il loro lavoro, gli artigiani hanno sviluppato molti modelli di piastrellista fatti in casa per il motore.

Opzioni per i modelli di piastrellista fatti in casa

In effetti, non ci sono molte opzioni. In Occidente, sono note costruzioni complesse e voluminose fatte in casa, come una trave di gru, quasi con azionamenti idraulici.

In condizioni domestiche, gli automobilisti assemblano i progetti più semplici da ciò che è a portata di mano. Dai piastrellisti fatti in casa per il motore, sono note le versioni a due supporti e cantilever del design. Il più semplice da produrre è l'ultimo design. Le sue caratteristiche sono sufficienti per la revisione di quasi tutti i motori di un'auto da 150 a 250 kg.

Disegni e dimensioni generali

Prima di procedere con la fabbricazione dell'unità, è necessario studiare in dettaglio i campioni esistenti di cavalletti per la riparazione del motore. Il campione viene selezionato per le esigenze urgenti di un meccanico dilettante. Valutiamo la disponibilità di materiali, dimensioni per la comodità di lavorare in un piccolo garage. Il peso del carico ammissibile viene calcolato in base al tipo di motore che dovrebbe essere riparato.

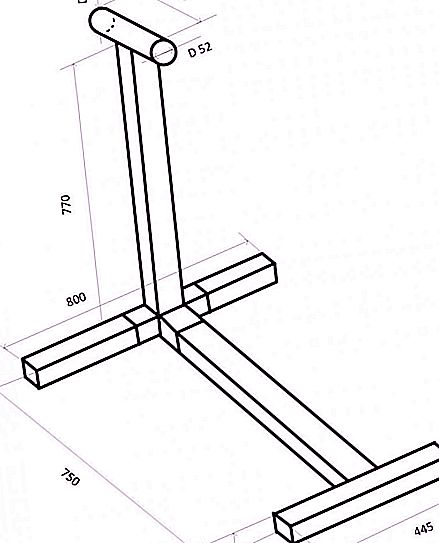

Secondo i risultati dello studio delle strutture esistenti, è stato sviluppato un disegno della versione più ottimale del piastrellista a sbalzo. Le dimensioni generali sul diagramma sono espresse in millimetri.

Nello schizzo, le denominazioni D 60 e D 52 corrispondono a un diametro di 60 e 52 mm.

Materiali per la fabbricazione

A causa del fatto che il piastrellista per il motore dovrà lavorare in condizioni difficili di stress fisico associate al peso del motore, i materiali richiedono requisiti elevati.

I seguenti materiali sono utilizzati per la produzione:

- profilo quadrato in acciaio 70 x 70 con uno spessore della parete di 3 mm, una lunghezza di 3 m;

- tubo di acciaio con un diametro esterno di 60 mm, un diametro interno di 53 mm, una lunghezza di 245 mm;

- tubo di acciaio con un diametro esterno di 47 mm, una lunghezza di 480 mm;

- canale in acciaio con una larghezza laterale interna di 70 mm, uno spessore della parete di 3-4 mm, una lunghezza di 280 mm;

- flangia per imbullonare al motore - 1 pz.

Strumenti e hardware per il montaggio del supporto

Per collegare le strutture metalliche da un canale in acciaio e un profilo quadrato, è necessaria una saldatrice, che consente di lavorare con un elettrodo con una sezione trasversale di almeno 3-4 mm. Inoltre, per il taglio è necessaria una rettificatrice con un disco da taglio per metallo con un diametro di 115-125 mm. Per garantire una connessione bullonata di parti prefabbricate, è necessario un trapano con la capacità di lavorare con un trapano con un diametro fino a 14-20 mm Sono inoltre necessari bulloni M12 per assemblare la struttura.

Sarà inoltre necessario un set di file per il taglio di sbavature e bordi irregolari, eliminando i difetti nel taglio dei metalli. Non fa male comprare un panno smerigliato per pulire la superficie dalla ruggine prima di verniciare.

Gruppo piastrellista motore

Il primo passo è tagliare il profilo del canale e del quadrato secondo lo schizzo. Successivamente, un supporto verticale è costituito da un profilo e saldato a un quadrato da un canale. Quindi la struttura è rinforzata con pendenze metalliche, che possono essere ricavate da scarti di parti.

Successivamente, dal profilo quadrato tagliato, la base viene saldata: il supporto del piastrellista per la riparazione del motore. Nel luogo di avvitamento alla base della cremagliera verticale, vengono eseguiti lavori preparatori, le boccole in acciaio vengono inserite e saldate per rafforzare la struttura.

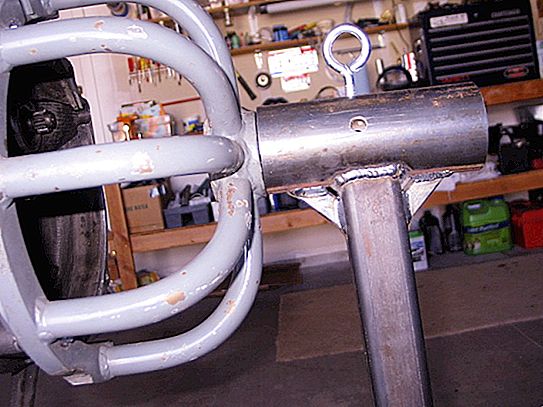

Quindi procedere con l'assemblaggio finale del piastrellista. Il supporto è collegato al supporto mediante saldatura e bulloni M12.

Un tubo orizzontale con un diametro esterno di 60 mm e un interno di 52 mm è fissato al supporto verticale mediante saldatura. Un asse orizzontale è inserito in questa parte. Può essere costituito da un tubo di acciaio con un diametro di 47 mm con una flangia saldata per imbullonare il blocco cilindri o la testata.

Nell'asse orizzontale, è possibile praticare fori ogni 45 ° lungo il raggio, per la possibilità di fissare la posizione nello spazio con i perni, dopo aver ruotato il motore collegato all'angolazione richiesta.

Il piastrellista del motore assemblato deve essere pulito e adescato, quindi verniciato con smalto nitro per prevenire la corrosione dei metalli e migliorare la qualità delle revisioni.

Se non è necessario un design pieghevole, il supporto verticale può essere fissato al supporto non mediante bullonatura, ma mediante saldatura. Successivamente, il dispositivo ti consentirà di lavorare con motori più pesanti. Come sapete, 1 cm di saldatura può sopportare 100 kg di carico. E questo è molto. Puoi immaginare che tipo di carico può sopportare un'unità fatta in casa bollita su tutti i bordi delle articolazioni. Può persino rivelare un ribaltatore del motore YaMZ.