Nelle condizioni di sviluppo dinamico dei processi dell'economia moderna, della creazione di industrie e procedure di controllo sempre più complesse, uno degli approcci più rilevanti al loro miglioramento è l'introduzione di metodi per ottimizzare varie perdite. Innanzitutto, ciò riguarda le risorse delle imprese: temporanee, finanziarie, tecnologiche, energetiche e altre.

Caratteristiche dell'attività

In pratica, esiste un certo limite, che è associato al livello di sviluppo tecnologico e organizzativo del sistema (organizzazione, impresa). È chiaro che non è pratico richiedere una totale automazione della produzione da una piccola officina per cucire abiti secondo vari criteri, e in particolare quelli economici. Tuttavia, indipendentemente dalle dimensioni del sistema, è necessario garantire l'uso massimo e ottimale delle risorse disponibili con perdite minime, il che è vero per qualsiasi organizzazione e attività.

In questo caso, diventa necessario utilizzare tecniche di controllo progressivo del processo basate sulla teoria della creazione di una produzione snella o snella. Questi includono sistemi 5S e TPM, mappatura del flusso di valore e SMED, ecc.

Scopo dell'innovazione

La produzione snella ("magra") è un sistema di approcci speciali all'organizzazione delle attività, che considera il suo obiettivo principale di eliminare le perdite di diversa natura nel sistema. Il meccanismo è abbastanza semplice: tutto ciò che non aggiunge valore al cliente dovrebbe essere classificato come non necessario (perdita) ed essere eliminato dal sistema. È chiaro che la pietra angolare è il concetto di "perdita", poiché la loro definizione influirà direttamente sull'efficacia del metodo. In questo caso, la formazione nella mappatura del flusso di creazione di valore per i loro specialisti è un vantaggio significativo nel mercato per la fornitura di servizi

Tipi di perdite

Lean Manufacturing è uno dei concetti fondamentali della logistica di produzione. E sebbene esistano diversi approcci per determinare le perdite, individuiamo i tipi più universali:

- Tempo di attesa: qualsiasi tempo morto nell'attività riduce il valore del prodotto finale. L'attesa di materiali, riparazioni di attrezzature, informazioni o indicazioni da parte della direzione rallenta il processo e aumenta i costi della sua implementazione.

- Operazioni non necessarie (elaborazione non necessaria dei prodotti): operazioni tecnologiche non necessarie, fasi dei progetti, tutto ciò che è previsto dalle procedure standard, ma può essere livellato senza perdere la fiducia dei clienti.

- Movimenti inutili di lavoratori: la ricerca di strumenti, attrezzature, movimenti irrazionali dovuti a una cattiva organizzazione del posto di lavoro, ecc.

- Movimenti inutili di materiali: scarsa organizzazione del sistema di inventario, mancanza di una logistica di trasporto progressiva e meccanismi di esternalizzazione per la fornitura di materiale e tecnica.

- Scorte in eccesso - il legame del capitale circolante dell'organizzazione a causa degli alti costi delle posizioni in eccesso nel magazzino.

- Perdite tecnologiche: sistemi di elaborazione dati obsoleti, processi tecnologici e percorsi di elaborazione.

- Perdite dovute alla sovrapproduzione - la produzione di quantità eccessive di prodotti, che porta ad un aumento dei costi di stoccaggio, trasporto e vendita successiva.

- Perdite intellettuali: mancanza di meccanismi per incoraggiare l'iniziativa dei lavoratori e dei dipendenti, un sistema debole di proposte di razionalizzazione, la soppressione di un approccio creativo al lavoro.

Uno dei metodi più comuni per eliminare le perdite nel sistema e ottimizzare i processi di implementazione del progetto è mappare il flusso di valore. La produzione snella consente di creare un sistema adattivo che risponde in modo flessibile ai cambiamenti nell'ambiente.

Flusso di valore

Un flusso di valori è un insieme di tutte le azioni (operazioni) eseguite su un prodotto al fine di raggiungere lo stato desiderato o ottenere le caratteristiche richieste. Le azioni sono differenziate in due gruppi:

- creazione di valore del prodotto (valore aggiunto);

- non creare valore per il prodotto.

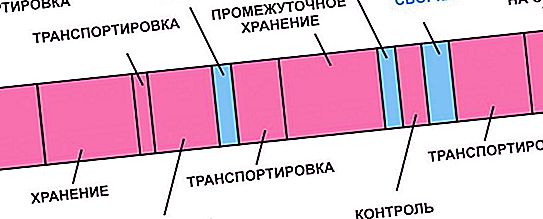

Come si può vedere dalla figura presentata, le fasi del cambiamento tecnologico del prodotto (colore blu) aggiungono valore al prodotto e le fasi delle operazioni ausiliarie - preparazione, trasporto, conservazione - (colore rosa) - al contrario, riducono piuttosto il valore del prodotto a causa di inutili perdite di tempo.

Processo di mappatura

La base della tecnica di mappatura è lo sviluppo di uno speciale algoritmo grafico che mostra il processo di creazione dei prodotti (esecuzione del progetto) nel tempo. Questo algoritmo è chiamato la mappa del flusso di valore, che è un modello grafico basato su un insieme specifico di caratteri (segni, simboli).

I principali vantaggi della carta:

- ottenere un modello grafico del processo in corso, tenendo conto di vari processi aggiuntivi per una percezione visiva olistica (il compito è vedere il flusso generale degli eventi);

- la capacità di rilevare vari tipi di perdite in tutte le fasi del progetto;

- la possibilità di ottimizzazione parametrica del modello risultante al fine di minimizzare i costi di ogni tipo;

- lavorare con vari indicatori dell'algoritmo, che troveranno espressione nel miglioramento dei processi reali.

Formazione della mappatura del flusso di valori in base a grafici e simboli standard: blocchi rettangolari e triangolari, frecce direzionali e a gradini e altre forme. Permette di registrare le fasi del processo in studio in una lingua comune a tutti gli specialisti. Allo stesso tempo, si consiglia di differenziare i simboli a seconda del flusso in questione - materiale o informativo.

I meccanismi per mappare il flusso di creazione di valore nella produzione snella ci consentono di identificare tutti i luoghi di accumulo di elementi non necessari.

Regole di costruzione

La mappatura del flusso di creazione del valore implica l'implementazione di una serie di semplici passaggi che consentiranno di creare rapidamente il modello di progetto desiderato con i parametri specificati. Per esempio:

- Analizzare i flussi di materiale e informazioni al fine di ottenere un quadro affidabile dello stato attuale del processo.

- Passa i flussi nelle direzioni avanti e indietro per identificare le cause nascoste delle perdite e trovare schemi negativi.

- In ogni caso, prendi tu stesso le misurazioni del tempo, senza fare affidamento sui risultati di altri specialisti o valori standard.

- Se possibile, crea una mappa anche da solo, che consentirà di evitare sia gli errori degli altri sia le soluzioni dei modelli.

- Concentrarsi sul prodotto stesso, non sulle azioni degli operatori o delle attrezzature.

- Costruisci una mappa manualmente usando una matita o degli indicatori.

- Visualizza gli elementi di processo con i colori per migliorare la percezione.

Esempi di mappatura del flusso di valore

Considera l'esempio della creazione di una mappa di flusso nel campo del flusso di lavoro inerente alle attività di qualsiasi istituzione.

Il compito principale è scegliere il miglior fornitore. Il processo decisionale standard è il seguente: selezione del fornitore (12 giorni) - esecuzione del testo del contratto (3 giorni) - approvazione da parte dei servizi funzionali (18 giorni) - visto della persona autorizzata (3 giorni) - ricevuta del sigillo della testa (1 giorno) - ricevuta della controparte (7 giorni) - registrazione presso le autorità (3 giorni).

Totale otteniamo il tempo necessario per ottenere il contratto richiesto - 48 giorni. Il risultato dell'analisi è stata la scoperta delle strozzature del sistema decisionale.

Le principali modifiche dopo aver analizzato la mappa:

- È stato emesso un ordine per delegare la firma di parte dei documenti ai capi dipartimento (riducendo il carico sull'apparato di controllo e riducendo significativamente il numero di approvazioni).

- Gli stessi requisiti sono stati sviluppati per tutti i servizi (una comprensione comune dei requisiti per i documenti di contratto, riducendo il numero di errori degli esecutori).

- Implementato il principio trasversale dell'analisi della documentazione creando un gruppo comune di specialisti di diversi servizi.

- Nuovi modelli di contratto utilizzati.

- Meccanismi di documentazione ottimizzati attraverso un sistema elettronico.

- È stato sviluppato un sistema elettronico per tracciare la qualità del passaggio dei documenti attraverso le fasi del processo.

Il risultato principale della mappatura del flusso di creazione di valore è stata una riduzione di 2 volte del tempo necessario per ottenere la documentazione contrattuale, incluso il tempo di coordinamento nei servizi dipartimentali.